Eficiencia a la Vista: Análisis de Rendimiento

Visión Automatizada: Inspección Eficiente

Conéctate con Nosotros

Sistemas de mantenimientos predictivos industriales

Mantenimiento predictivo

1. Análisis de Lubricantes: Esta técnica implica el análisis detallado de los aceites y lubricantes utilizados en la maquinaria industrial. Al examinar las propiedades químicas y físicas del lubricante, como la viscosidad, la acidez, la presencia de contaminantes y la cantidad de partículas de desgaste, los técnicos pueden determinar la condición del equipo. Este análisis ayuda a identificar problemas como el desgaste excesivo de los componentes, la contaminación del lubricante y el sobrecalentamiento, lo que permite realizar intervenciones preventivas antes de que ocurran fallos mayores.

2. Monitoreo de Condición en Línea: Esta metodología involucra la instalación de sensores en la maquinaria para recopilar datos en tiempo real sobre parámetros críticos como la temperatura, la presión, la velocidad y la vibración. Esta información se analiza continuamente para detectar tendencias anormales o cambios que puedan indicar un problema inminente. Al monitorear constantemente el estado de la maquinaria, las empresas pueden actuar de manera proactiva para prevenir fallos, en lugar de reaccionar a fallos ya ocurridos.

3. Inspección Visual Automatizada: Utilizando tecnologías como cámaras de alta resolución y algoritmos de inteligencia artificial, esta técnica permite la inspección y análisis automáticos de equipos y componentes. Puede identificar grietas, corrosión, alineación incorrecta y otros problemas estructurales. Esta metodología es particularmente útil en áreas de difícil acceso o en entornos peligrosos, reduciendo los riesgos para el personal de inspección.

Sistemas de mantenimientos predictivos industriales

Mantenimiento predictivo

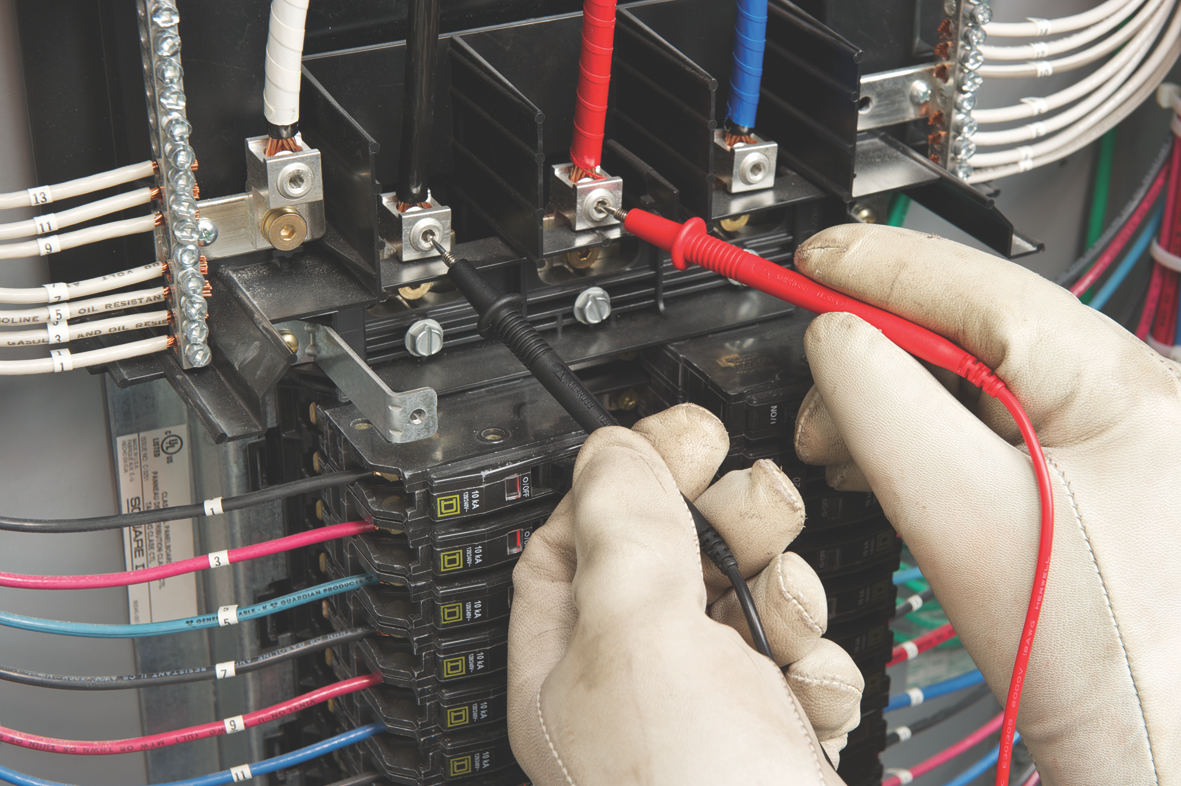

4. Análisis de Corriente Eléctrica y Motor Circuit Analysis (MCA): Esta técnica se utiliza para evaluar la condición de los motores eléctricos y sus componentes asociados. Al medir y analizar las corrientes eléctricas, se pueden detectar problemas como desequilibrios en el voltaje, aislamiento defectuoso y otros fallos eléctricos. Esto es fundamental para prevenir fallos en los motores, que a menudo son críticos para las operaciones industriales.

5. Análisis de Gases en Transformadores: En el sector eléctrico, el análisis de los gases disueltos en el aceite de los transformadores es una técnica predictiva clave. Este método detecta gases que se forman cuando hay sobrecalentamiento o descargas eléctricas en el transformador, lo que puede indicar problemas como sobrecarga, deterioro del aislamiento o fallos en los devanados.

6. Análisis de Rendimiento y Eficiencia: Utilizando software avanzado y análisis de datos, este enfoque evalúa el rendimiento general de la maquinaria y los sistemas de producción. Al comparar los datos operativos actuales con los estándares óptimos o históricos, se pueden identificar áreas de ineficiencia o deterioro en el rendimiento, lo que puede indicar la necesidad de mantenimiento o ajustes.

Estos sistemas de mantenimiento predictivo desempeñan un papel vital en la industria moderna. Al implementar estas tecnologías, las empresas no solo pueden prevenir fallos costosos y tiempo de inactividad, sino también mejorar la eficiencia operativa, prolongar la vida útil del equipo y garantizar un entorno de trabajo más seguro. En última instancia, el mantenimiento predictivo es una inversión inteligente que conduce a operaciones más sostenibles y rentables.